行业的管理挑战

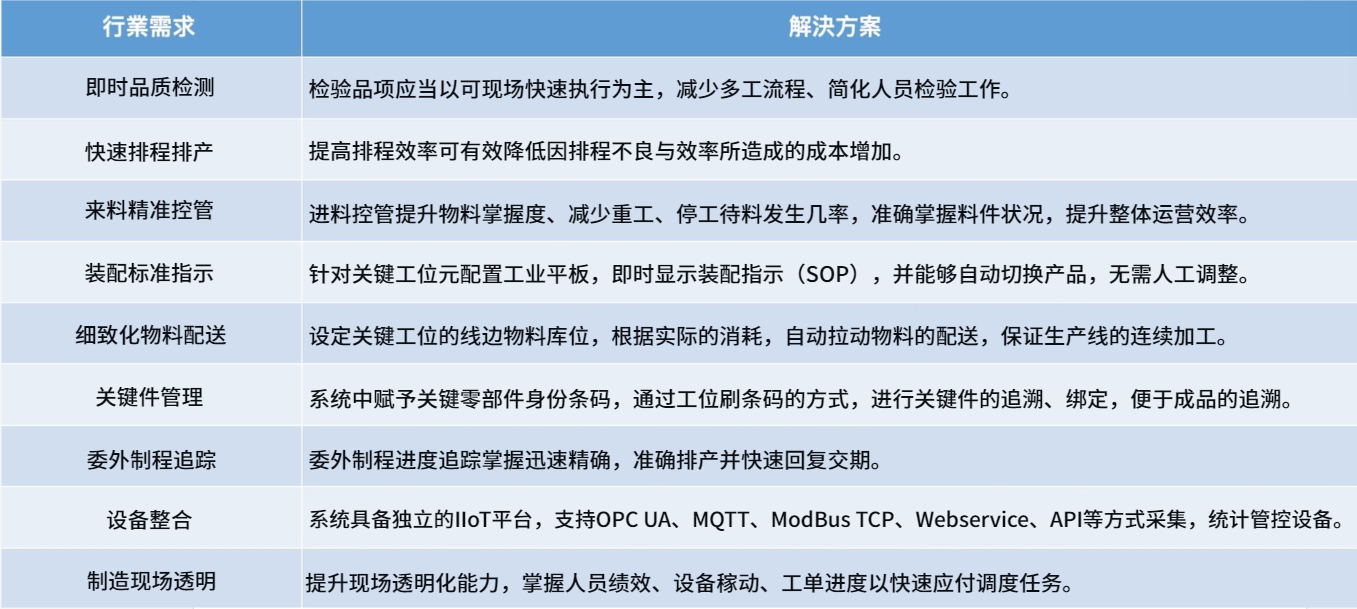

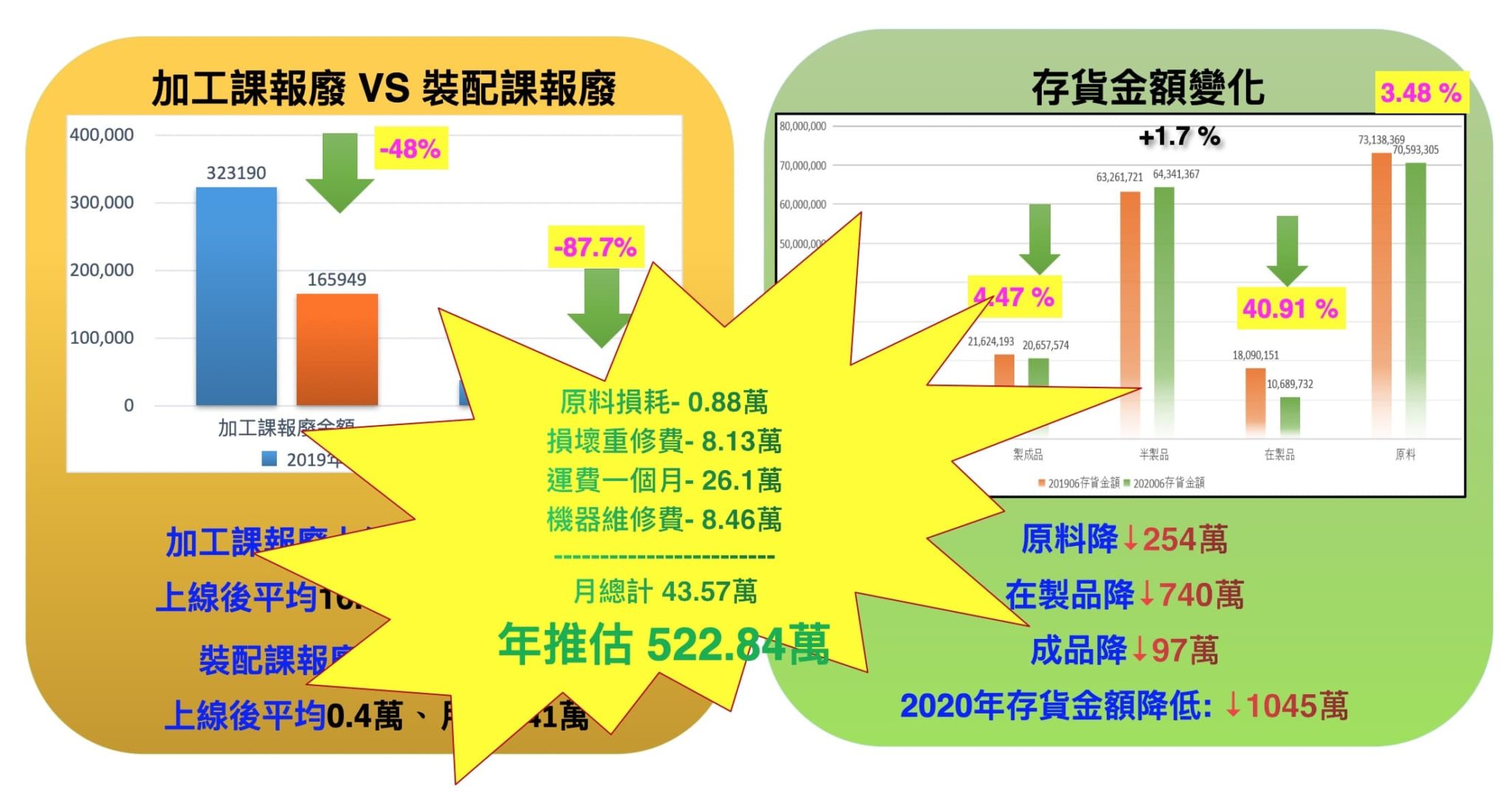

- 品质难确保:机械零组件品质制程经过多道加工程序,导致品质上较难控管一致。

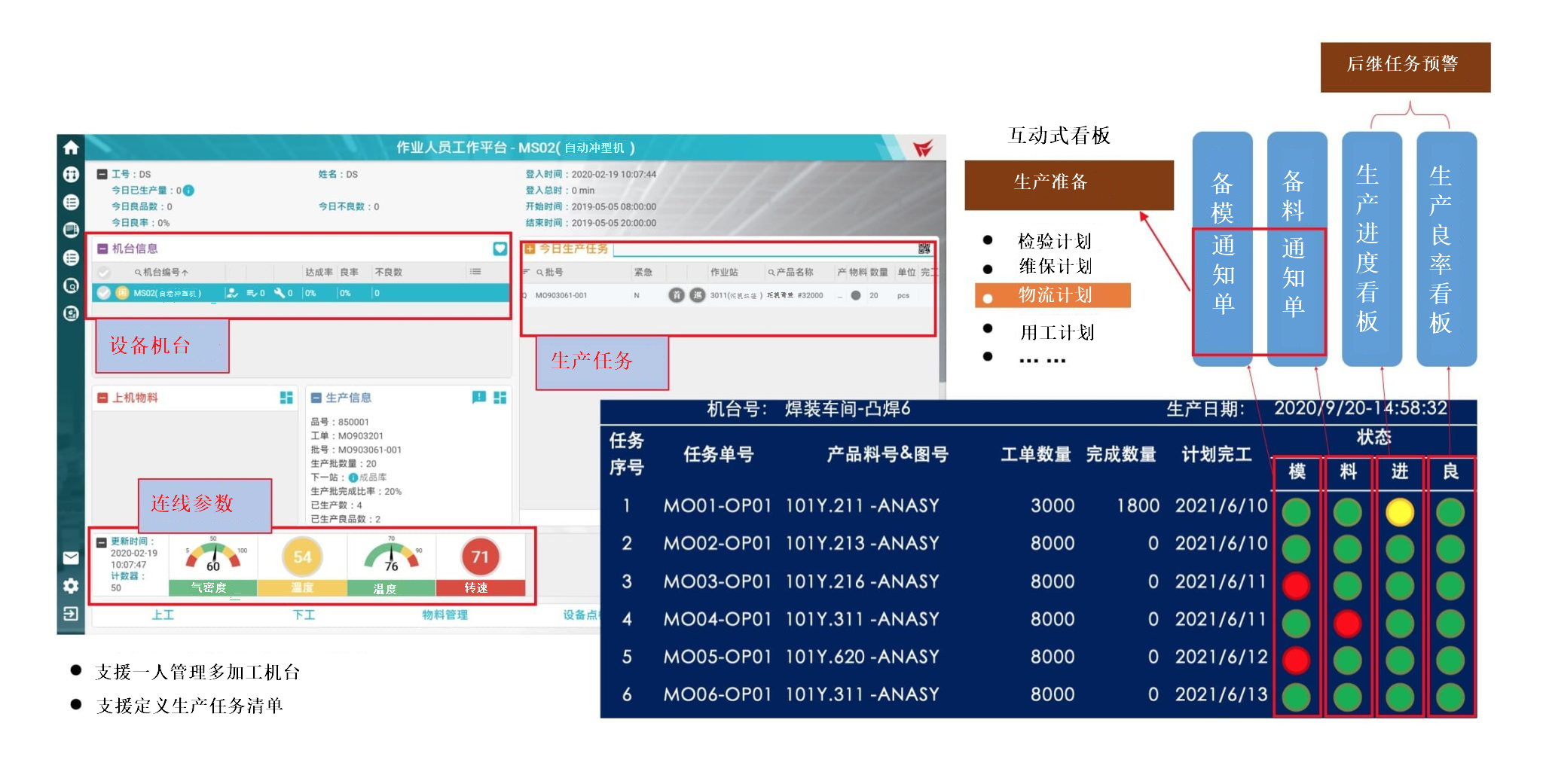

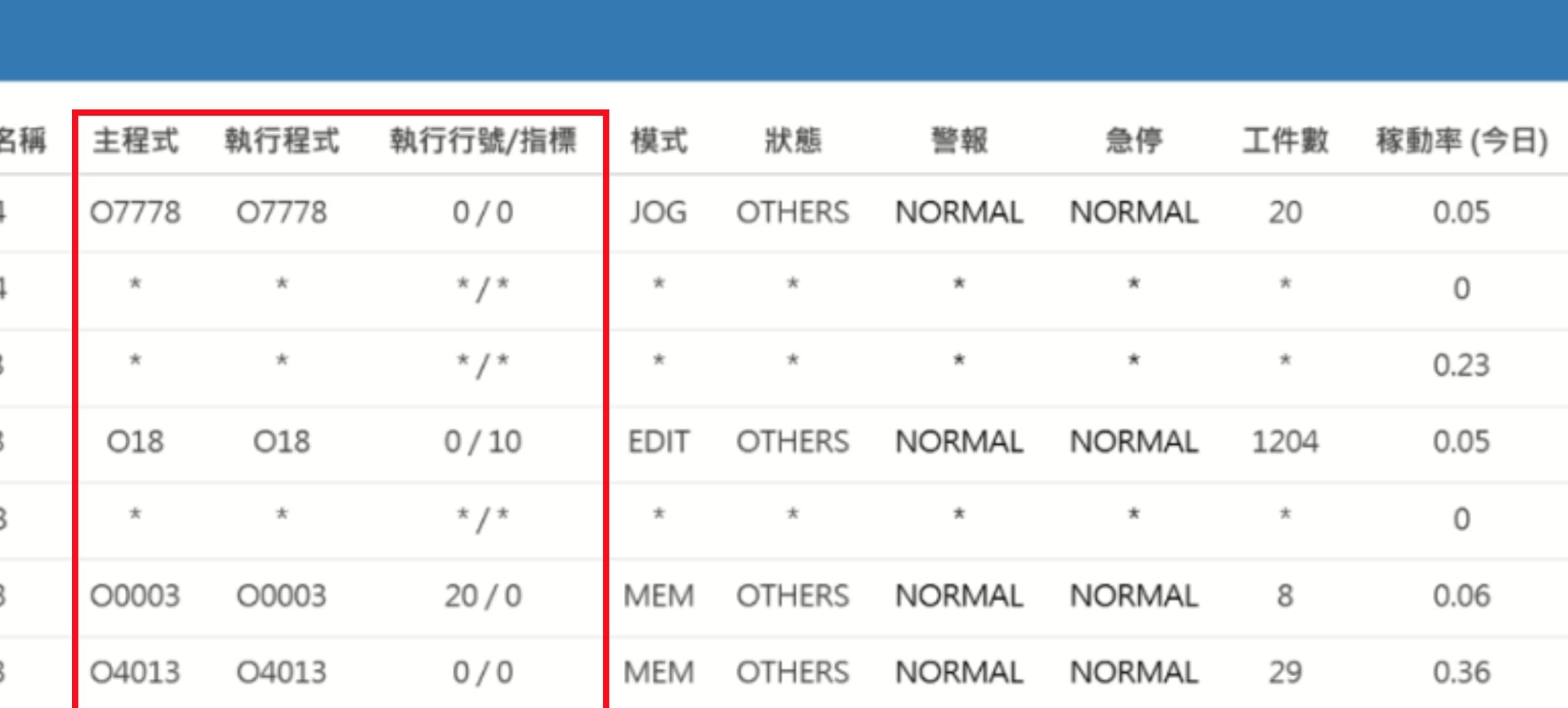

- 设备模具限制导致无法最佳化排产:设备与模治具限制,导致生产排程需确认耗时费力无效率。

- 制程工序繁复:多道组装与加工制程,无法明确掌握现场生产进度。

- 来料控管:供应商供应物料品项庞杂,来料品质与检验进度掌握不易。

- 委外制程进度追踪:委外制程加工确认困难导致须耗费人力物力确认订单状况。

客户实例

浙江海德曼智能装备股份有限公司

浙江海德曼智能装备股份有限公司 海德曼成立于1993年。自设立以来一直致力于现代化“工业母机”机床的研发、设计、生产和销售。公司现有高端数控车床、自动化生产线和普及型数控车床三大品类、二十余种产品型号…