sAPS智能排程

管理系統

Advanced Planning and Scheduling System

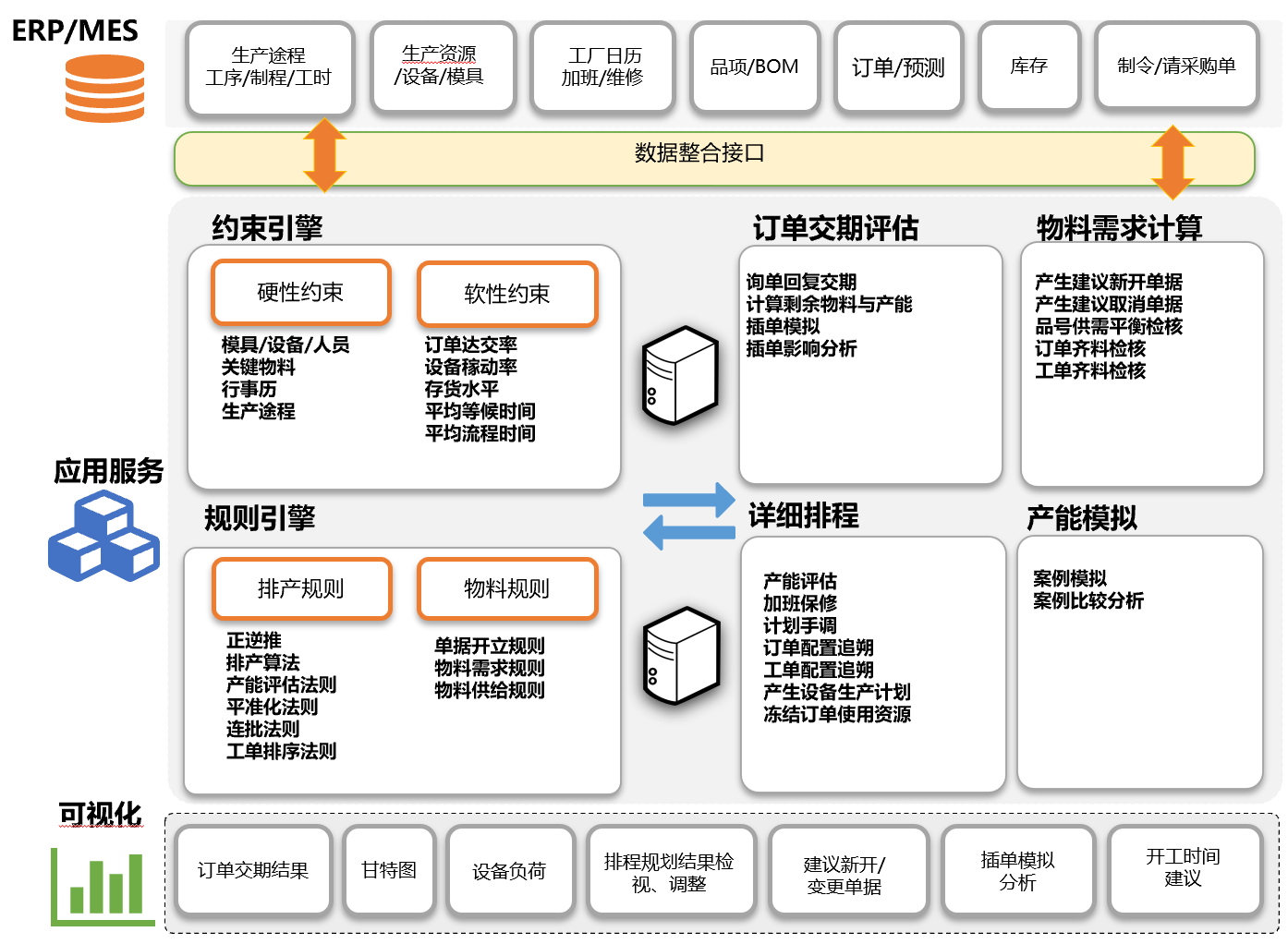

随着外在市场环境的变化,需求能见度低,抽单插单已是每日常态,大规模少批量制造成为显学,如何有效安排资源并满足客户对交期日趋严格的要求,成为企业成败关键点。

因应工业4.0浪潮,需要高度准确的现场资讯,解决过往需求计划与生产执行的脱节造成产销失调,使得企业产能需求预估与实际产能差异大、需求与计划排配的不合理、计划与执行过程的不协调等问题,透过系统进行分析、监控、追溯,实现订单排程高度弹性与智能化。

管理挑战

现场组长:与现况不符的生产计划

生管:计划与实际脱节影响出货

生管:计划与实际脱节影响出货

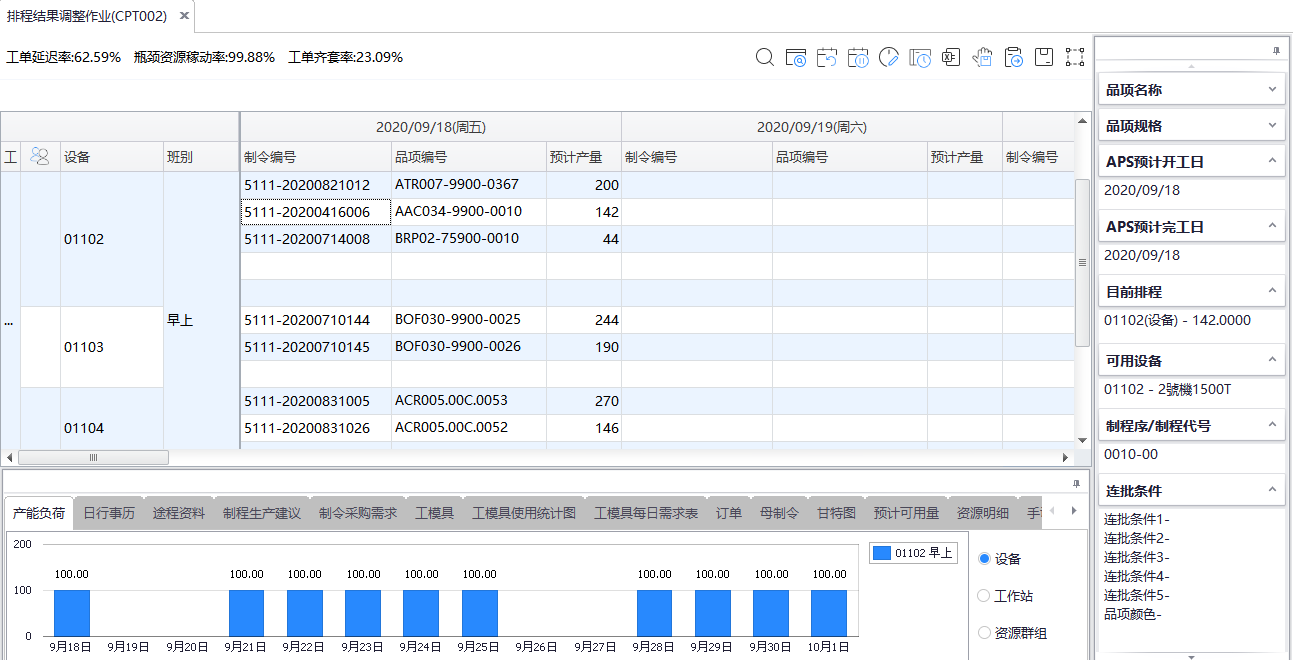

常应付频繁的订单抽插单,物料供应不确实等状况, 频繁的调整生产排程、跨部门协调,与业务协调交期事宜,与采购物控协调物料供应计划是否如期, 与制造现场协调设备、工模具、人员状态等是否正常运作。

MRP 采用无限产能,只透过前置期决定预计进料时程,可能会造成工单齐料率不高及频于催料,

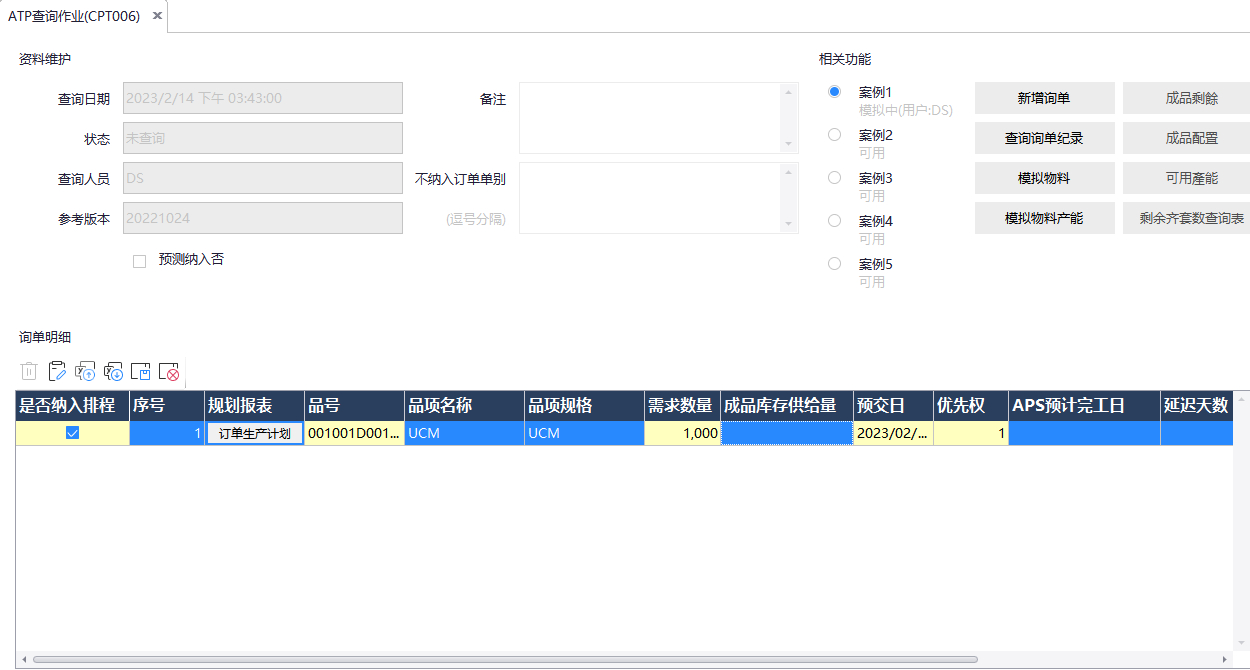

sAPS 可依关键料预计到料时间后安排生产计划, 再由预计开工日安排非关键料的进货时程。

sAPS 产品核心功能

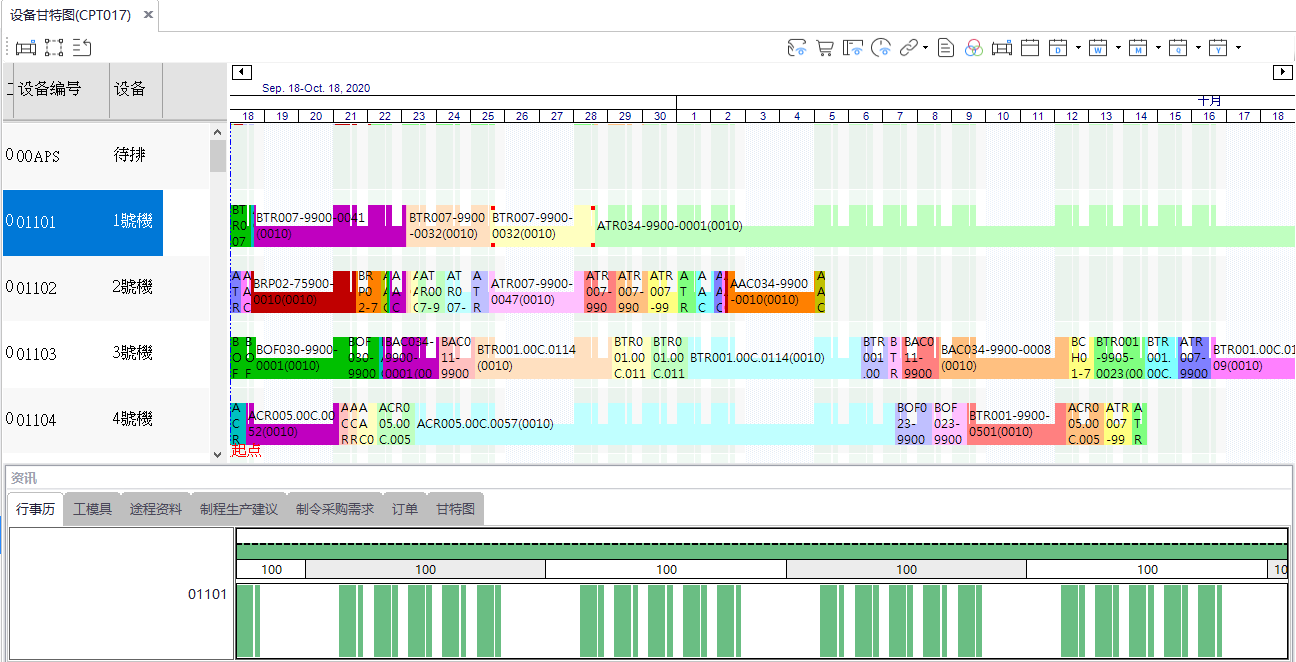

快速完成何时生产、采购、出货、安排机台等工厂整体计划。

避免计划品质因人员异动而改变

根据行业特性提炼抽象的排程规则,减少对资深人员的依赖,不因人员异动而降低计划的品质。

sAPS 应用典范案例

sAPS部分案例客户-大陆

在营收不断提高,交货周期压缩一倍的状况下,透过sAPS系统让企业在面临紧急插抽单调整时具备快速回应能力,同时提高企业生产计划制作效率及准确性,并且将内部问题真实反应,特别是机器管理、模具管理、制程管理、采购管理等方面,让企业能不断的改善来提升竞争力。

sAPS的上线推动了公司管理创新,实现更有高度的生产计划调度。利用系统快速自动优化运算能力,考虑人员、设备、物料等的诸多限制条件下制定生产计划,快速的适应变化,满足客户交付要求。

在PCB严峻的行业挑战下,透过智能排程系统,实现自动化排程;搭配即时且自动的报表产出,大幅提升了时效性,和精准度,提升生产排程与监控能力、和产销效率,解决「供需掌握与交期快速回覆」,以及「投料时程与现场派工计划」的排配问题。

sAPS部分案例客户-台湾