行业的管理挑战

- 粗胚(铸/锻品)推估预测都是人工方式依经验抓出数字,预估过多积压库存成本,预估过少,接单后没粗胚生产,交期将大幅拉长。

- 订单排产除了要考虑手上的粗胚是否足够分配,还要能即时掌握物料/在制/产能,才能了解产出是否满足交期。

- 加工制程繁杂,都放了不少缓冲时间,扣掉停等浪费时间后,有效工时率其实很低,生产周期难以缩短

- 前头的生产进度,无法造着计划来,组立包装齐套料问题难以掌握

无法掌握供应链原物料和生产进度

铸造业者上下游合作是常态,主要制程分成厂内精铸部份及委外的CNC加工、热处理和表面处理,缺乏数位化,都以人工作业的方式进行,不易掌握跨链的支援能量、加工生产进度(如:工序、数量、交期、…) 、品质资讯…等,供应链准交率仅70% (远低于汽车产业准交率100%)

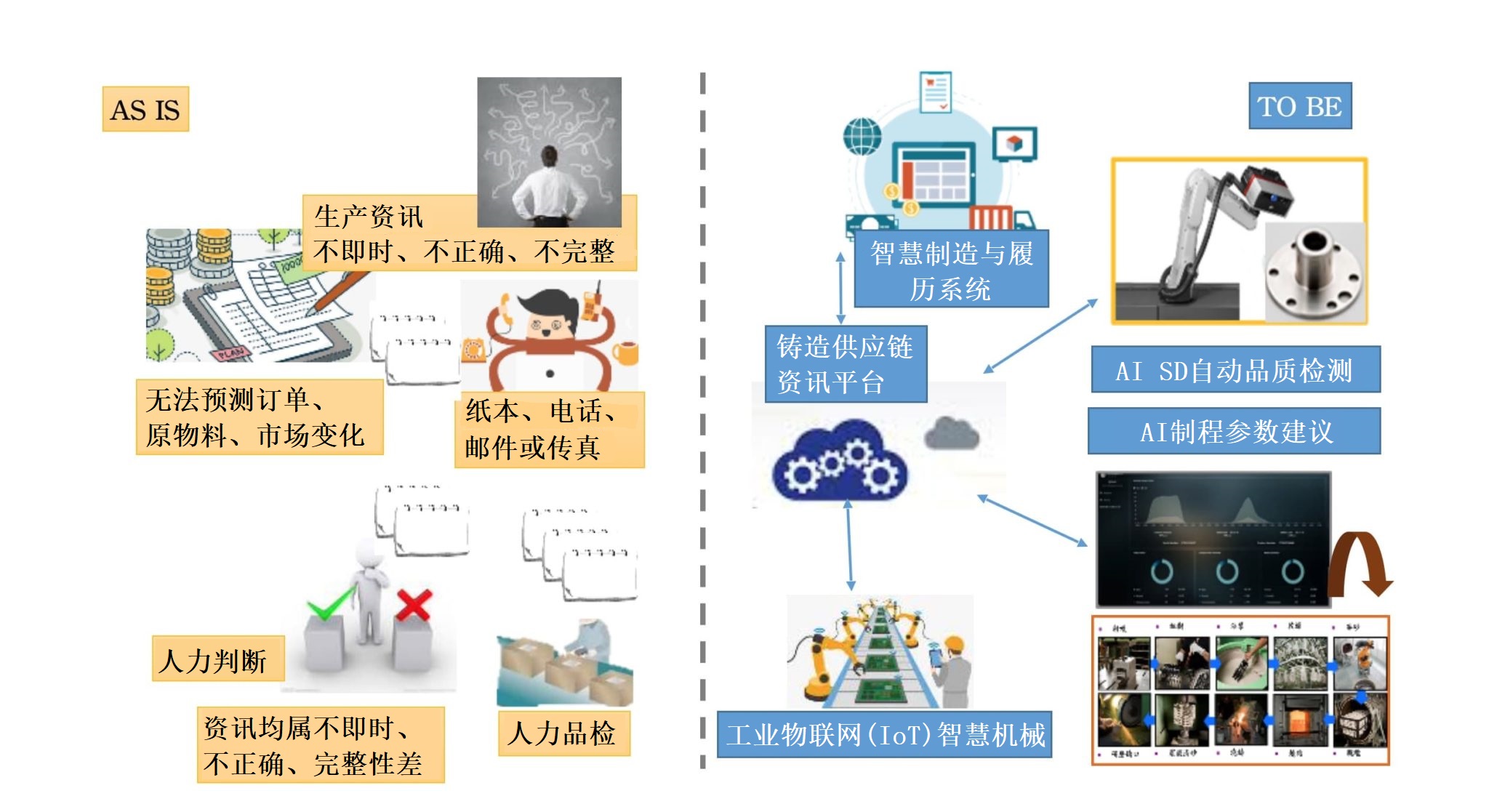

资讯取得均为落后指标,缺乏完整履历

3k传统产业的智慧化进程仍旧缓慢,多采用人工纸本作业,属智慧制造的「后段班」,资讯均属不即时、不正确、完整性差,难以快速回应制造过程中层出不穷的变化,亦难满足少量多样同时弹性生产需求。

少量多样品检困难,仰赖人工

品质与良率一直是制造关注的指标,铸造产品品质只能在最终制程站点,或者是经过一段制造程序后才能对允收条件进行品质检测,人力标准难一致,平均检出率75%,导致品质掌控困难,精度与良率难以突破,无法切入高质化市场

行业解决方案

知识

需求管理,产能评估, 周期时间。

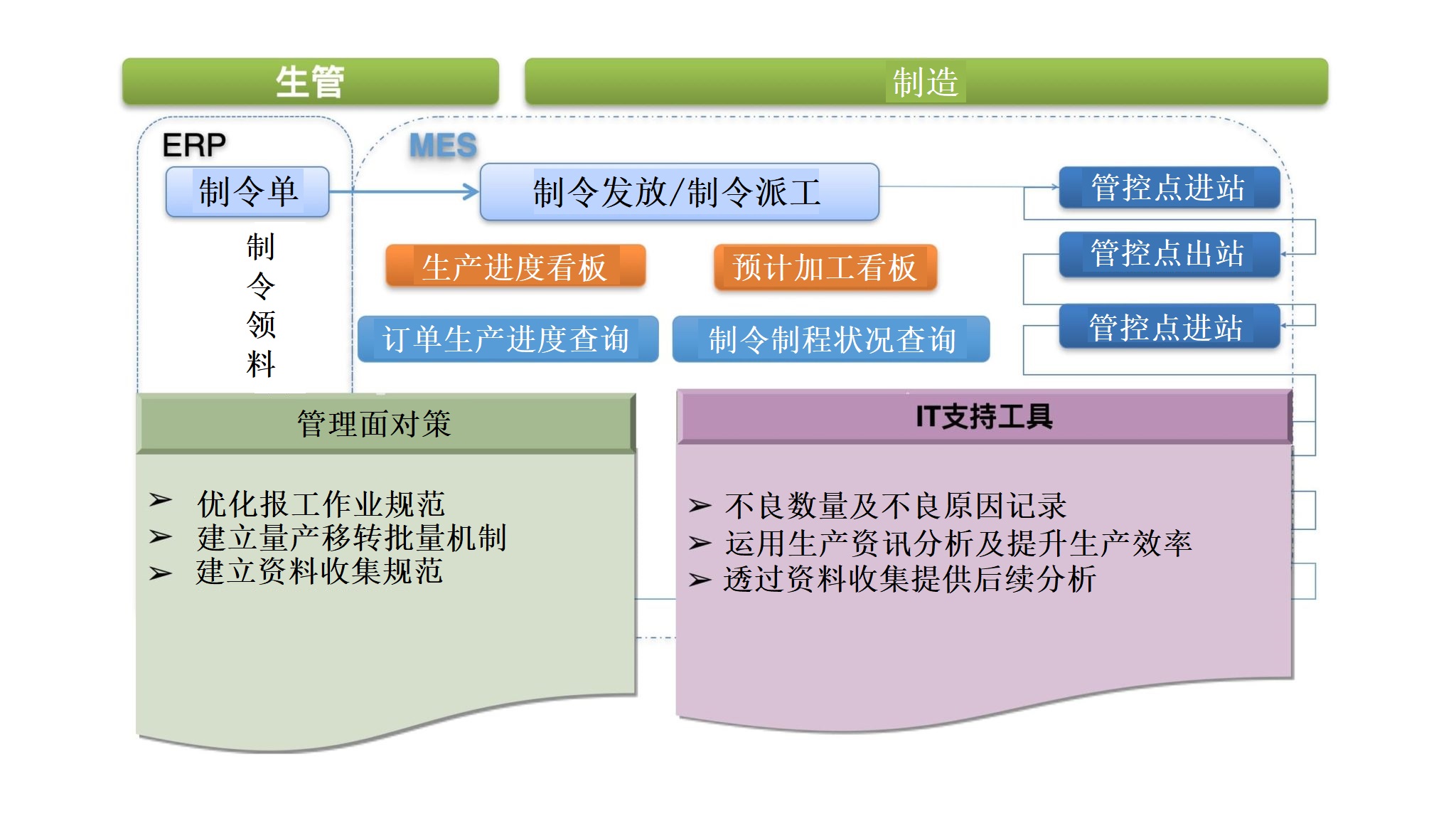

机制

生产节拍,物料跟催机制,排程派工机制,生产进度追踪机制,设备管控机制。

流程

需求预测冲销流程,标准工时定义流程,产派工流程,生产进度回报流程,生产进度跟催流程,机台状态变更流程,机台整合异常处理流程。

工具

MDS冲销维护作业,物料跟催表,sMES基本设定规划,产品标工、生产资源周期时间,sMES派工,sMES进度报工规划,sMES机台状态和稼动规划。

指标

工单齐套数,工单准时开工率,订单预计达交日,生产交付天数,派工达成率。

监控

采购单逾期警示,订单\工单欠料警示,订单延迟天数,厂内瓶颈负荷警示,派工计画达成表。

行业解决方案

知识

需求管理,产能评估, 周期时间

机制

生产节拍,物料跟催机制,排程派工机制,生产进度追踪机制,设备管控机制

流程

需求预测冲销流程,标准工时定义流程,产派工流程,生产进度回报流程,生产进度跟催流程,机台状态变更流程,机台整合异常处理流程。

工具

MDS冲销维护作业,物料跟催表,sMES基本设定规划,产品标工、生产资源周期时间,sMES派工,sMES进度报工规划,sMES机台状态和稼动规划。

指标

工单齐套数,工单准时开工率,订单预计达交日,生产交付天数,派工达成率。

监控

采购单逾期警示,订单\工单欠料警示,订单延迟天数,厂内瓶颈负荷警示,派工计画达成表。

方案实施效益

年化报酬率(ROI)

年化报酬率(ROI):可提升备料规划准确度,缩减减少15%的物料积存量;提升制程效率节省人力,因良率提升,节省焊补修磨人力,预估18%。

整体设备效率(OEE)

整体设备效率(OEE):可降低次级率,使不良发生率下降10%。稼动率提升为90%,产能效率维持85%,良率提升为80%,OEE提升9%。

缩短Lead Time

缩短Lead Time:跨厂生产进度与品质资讯汇集由人工作业方式提升为数位串流,预料交期可缩短20%

客户实例

常熟建华模具科技股份有限公司

常熟建华模具科技股份有限公司 常熟建华模具科技股份有限公司始建于1976年,拥有46年的模具生产经验,是世界领先的玻璃模具供应商,拥有自己的铸造、瓶罐和器皿工厂,产品远销全球60多个国家,实现全品类玻璃模具的生产,能够提供从设计、铸造、加工到交付客户工厂的一条龙专业的服务。 “建华模具追求在每个业务过程中消除浪费,终极目标是用可能达到的最低成本为我们客户提供世界级的质量、产品交付和服务,致力于成为世界范围内技术领先的高品质玻璃模具制造和服务商。”建华模具的核心竞争力是源源不断的创新力,以不断的学习来应对当下瞬息万变的市场变化,践行“精益生产”,行业独创“U型线生产模式”,压缩生产周期,做到品质…