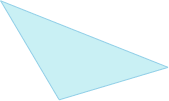

PCB行业的管理挑战

- 产品途程长,前后段排程考量复杂且繁琐

- 现场排程所需生产参数多且不易搜集且各站需求不同难匹配

- 多层板内外层生产批配问题

- 产品因参数/良率不同等,而需套用不同设备加工的工时(Recipe)

- 生产过程中的单位转换(Panel -> Strip -> PCS)考量

- 生产当下工单/Lot拆并批(钻孔、压合),得符合现场产能/限制等行为

- 为了良率,生产过程搭配等情境,前后工序得绑定机台安排

- 为了生产效率,降低换线,得考虑连批生产(换线最小化)

- 在制(WIP)水位、Queue time控管考虑(过久造成报废)

- 同步制程节奏控制(长短板、主辅材搭配)在内层转外层压合

- 关键物料的限制(PP、Core考虑,SMT齐料规划等)

- 根据厂内状况,判断是否委外生产或指定委外安排

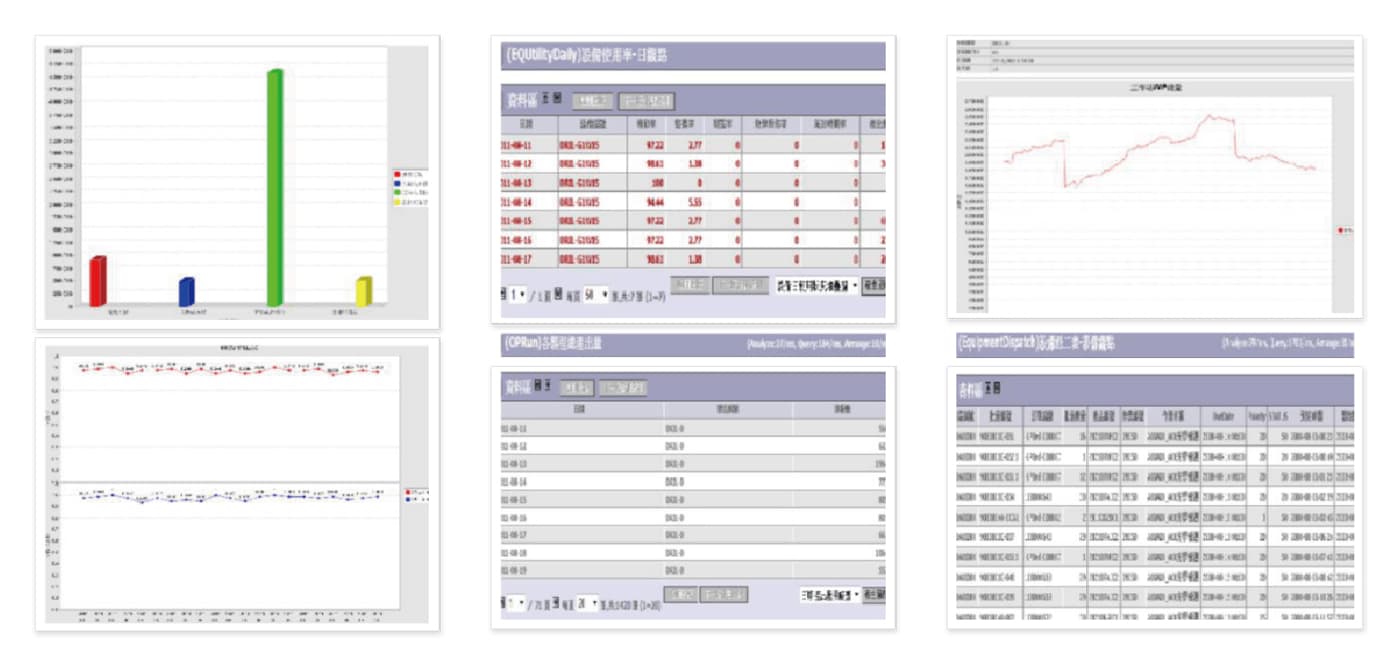

客户实例

广东寰宇电子科技股份有限公司

广东寰宇电子科技股份有限公司 寰宇科技(https://www.gdhuanyu.com/ )是一家国家火炬计划重点高新技术企业,成立于2006年9月,坐落于南沙国家高新技术新区,占地面积15亩,建筑…