行业的管理挑战

- 订单回覆要快

- 交期短又要准

- 少量多样个性化

- 价格合理,品质好,CP值高

智慧制造趋势-对产业的影响

- 大量客制化时代来临,少量多样运作模式成为常态(产品多元,小量订购,库存管理,交货速度,小批量生产)

- 生产力的大幅提升,传统运营成本优势不复存在(美欧日厂商重返制造,后发优势厂商跳级成本)

- 虚实整合技术成熟,产品全生命周期的全面提速(产品开发,样品试产,正式量产,订单交付,产品回收时程压缩)

- 内外资讯充分连结,制造营运服务化的全面升级

(协同开发,营运资讯连结,全程履历,整合服务,订制化供应)

- 大量客制化时代来临,少量多样运作模式成为常态(产品多元,小量订购,库存管理,交货速度,小批量生产)

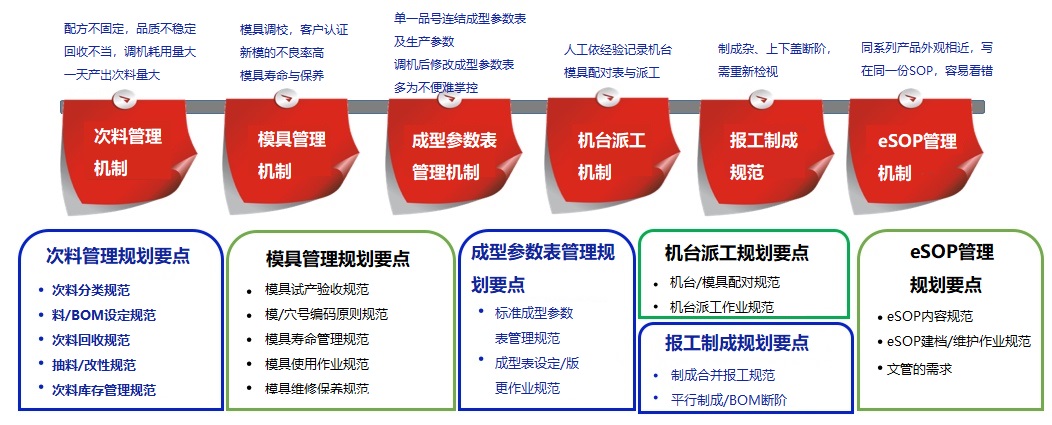

用料不清晰

水口管理缺失:回收管理不确实,核算不精细。

物料种类复杂:物料种类多,超领、挪料现象普遍。

协同困难

排产不准确:考虑因素多,资讯获取不易。

需求不同步:客户需求不断变更。

现场不高效

产能不均衡:机器、人员产能负荷不均衡。

在制不透明:在制进度不及时透明,参数多手动管制,风险无法掌控。

设备管理混乱

模具管理不落实:模具数多异动频繁,难以清楚模具状态。

维修保养不及时:设备及模具未依计画保养,常造成机台故障或模具异常,造成停工或品质异常。

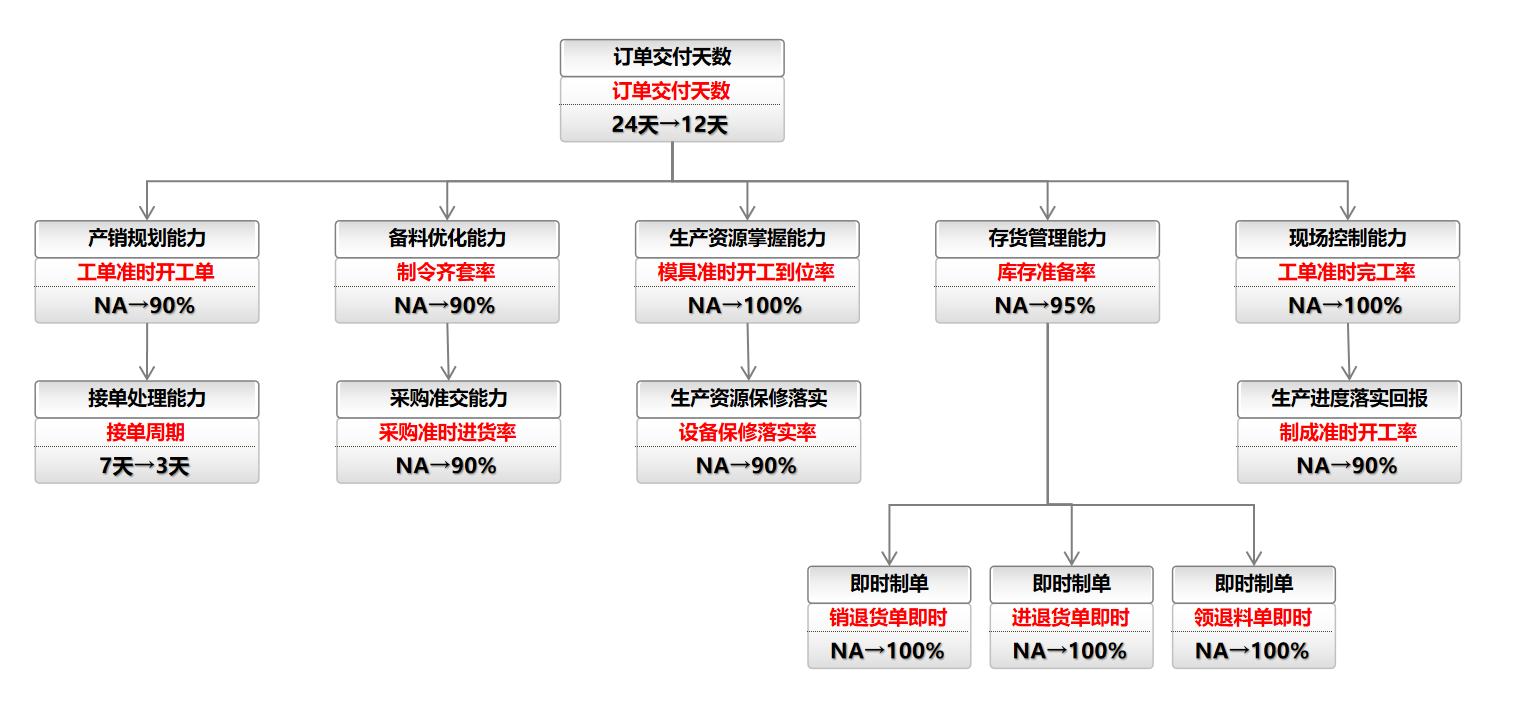

行业解决方案

1.产能最大化:计划派工-派得顺

物料供應要即時

非关键物料可依生产排程计画的预计开工日决定物料进货时程

而关键料应为安排生产计画时的开工限制。

考量塑胶产业特性之排程:

1.整备时间 2.连批条件 3.共模条件

模具连批条件考量:

1.同模同色换品号 2.同模不同色 3.换模

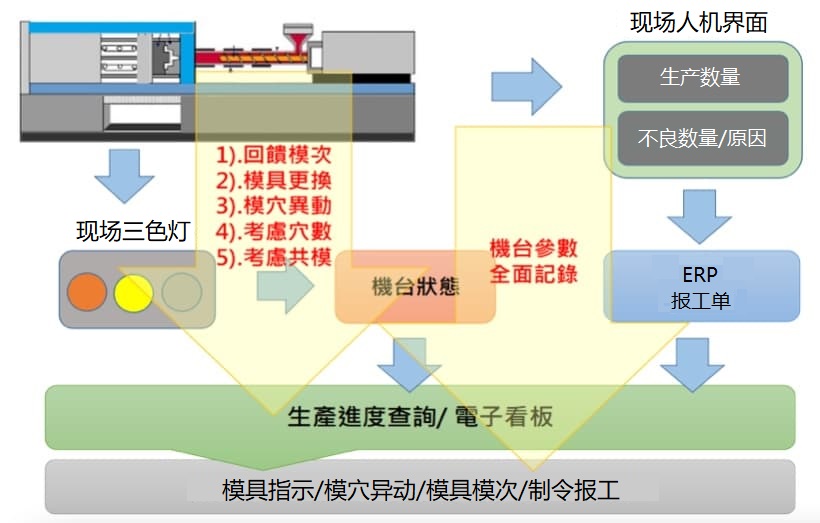

2.产线透明化:生产过程-能管控

生产中-塑胶行业-人机介面设备整合

生产中-透由人机界面及电子看板持续监控生产活动及自动生产报工回馈现场资讯。

1.回馈模次

2.模具更换

3.模穴异动

4.考虑穴数

5.考虑共模

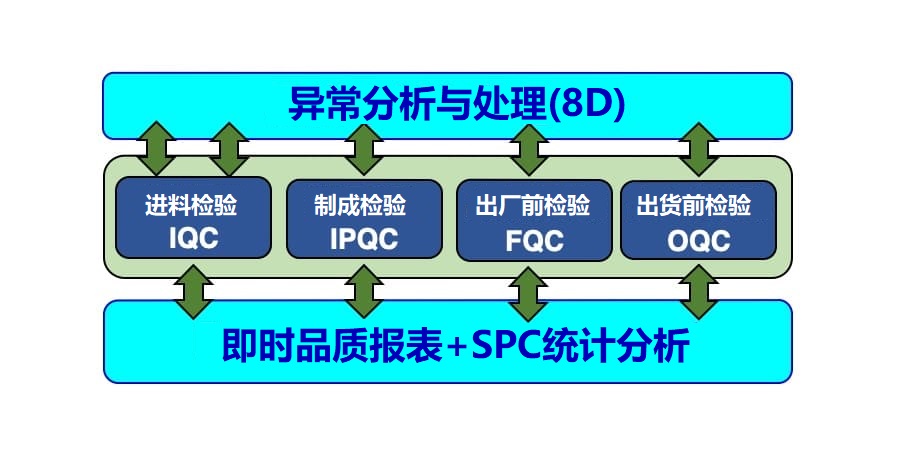

3.检测即时化:质量查核-可确保

客户实例

宁波杰立化妆品包装用品有限公司

宁波杰立化妆品包装用品有限公司 宁波杰立化妆品包装用品有限公司成立于1998年,是一家专业生产各类化妆品包装用品的企业,主抓化妆笔领域,化妆笔品种繁多,涵盖眼线笔、眉笔、唇笔、美甲笔等多种化妆笔。公司…