制造瓶颈

1、如何做到生产透明化管理

在早期时就建立了自身的信息化团队,后续不断完善系统,但是如何将各个信息系统串联,形成行业化、系统化、规范化的信息化管理方式,成为了重点议题

3、如何生产过程防呆与异常的快速响应

如何尽可能的避免生产过程人为导致的异常,以及发生异常之后如何第一时间的锁定异常资料、响应和解决异常资料成为了重点议题

2、如何高效正确保证物料流转

有初步的规划从采购到入库再到领料生产的流传过程,但是如何保证流转的高效性和正确性,无法在量产时候得到保证

4、客户要求变化多元

在品质要求越来越严格的现在,多家客户提出了信息化系统要求以作为合作基础

购买MES目的

借助MES实现厂内人机料法环数据防呆和记录,用于追溯、分析

借助MES串联起厂内其他信息系统,以MES为干,开枝盛叶达成一体化信息化建设

借助MES团队经验辅助建立生产管理体系,达成客户需求

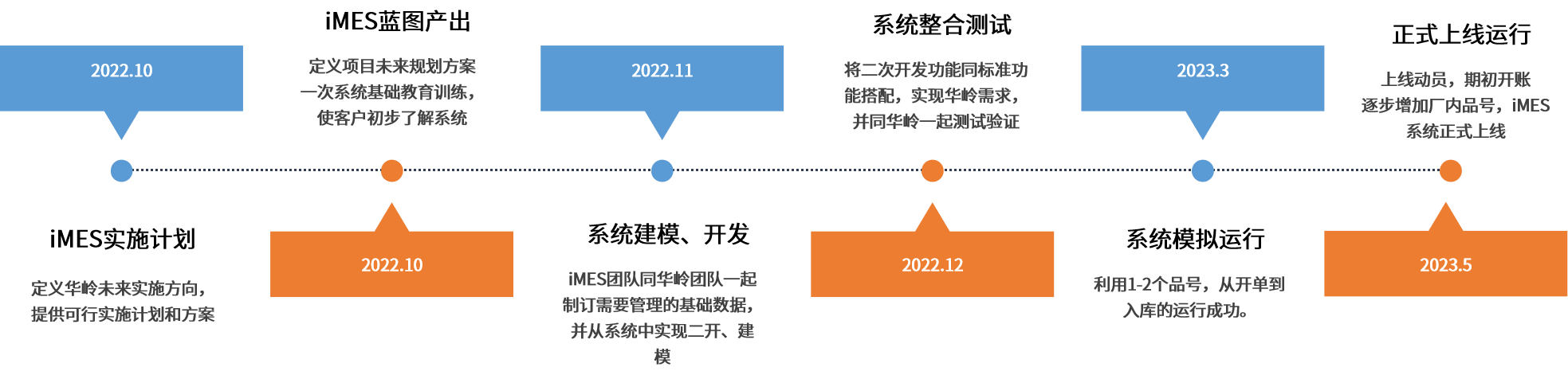

鼎华智能化方案实施

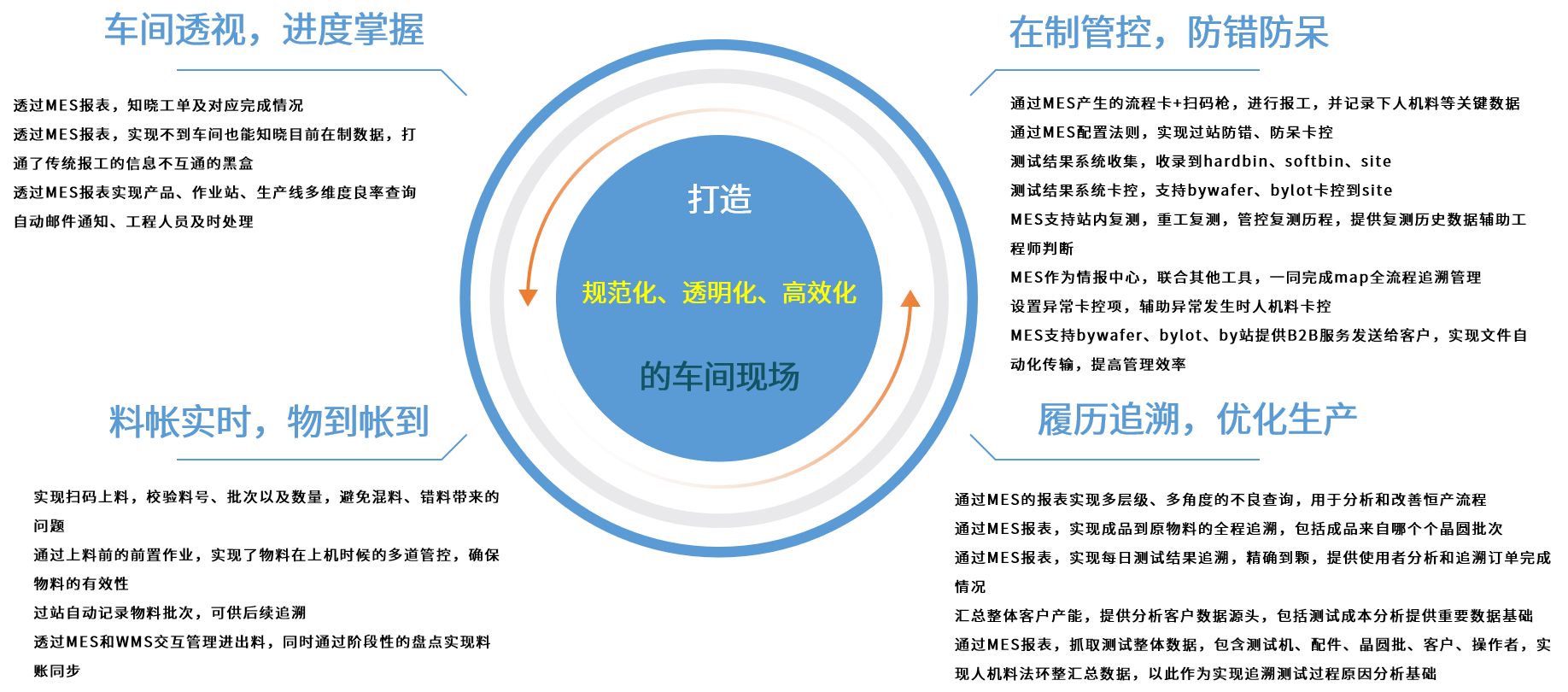

车间透视

挑战

1.工单完成情况未知(待工、生产、入库)

2.在制数据难以实时知晓

3.良率和不良率无法实时监控

4.车间异常反馈时效不足,无法及时处理

对策

1.透过MES报表,知晓工单及对应完成情况

2.透过MES报表,实现不到车间也能知晓目前在制数据,打通了传统报工的信息不互通的黑盒

3.透过MES报表实现产品、作业站、生产线多维度良率查询

4.自动邮件通知、工程人员及时处理

在制管控

挑战

1.扫码报工,作业信息记录无线上统一管控

2.法则无卡控,防错防呆困难

3.测试结果收录困难

4.mapping管理不统一

6.B2B传输过程人员大量参与

对策

1.通过MES产生的流程卡+扫码枪,进行报工,并记录下人机料等关键数据

2.通过MES配置法则,实现过站防错、防呆卡控

3.测试结果系统收集,收录到hardbin、softbin、site;测试结果系统卡控,支持bywafer、bylot卡控到site;MES支持站内复测,重工复测,管控复测历程,提供复测历史数据辅助工程师判断

4.MES作为情报中心,联合其他工具,一同完成map全流程追溯管理

5.系统多重hodl卡控,设置异常卡控项,辅助异常发生时人机料卡控

履历追溯

挑战

1.报表整理困难,耗费大量人力

对策

1.通过MES的报表实现多层级、多角度的不良查询,用于分析和改善生产流程

2.通过MES报表,实现成品到原物料的全程追溯,包括成品来自哪个晶圆批次

3.通过MES报表,实现每日测试结果追溯,精确到颗,提供使用者分析和追溯订单完成情况

4.汇总整体客户产能,提供分析客户数据源头,包括测试成本分析提供重要数据基础

效率提升和质量体系

挑战

1.线下纸质档案数量大

2.人员手工作业量大

3.SPC管理体系使用线下管理方式,防呆、防错和追溯均存在质量风险

对策

1.MES根据移动端上线,提供移动端上报工平台,减少人员报工时间,达成人员报工及时化、便利化

2.MES和EAP交互,通过自动化报工,减少人员操作时间

3.通过系统实现质量项目的设置,数据的分析、报表的产出,辅助分析生产制程,改良检验生产,提升制造效率