常熟建华模具科技股份有限公司

常熟建华模具科技股份有限公司始建于1976年,拥有46年的模具生产经验,是世界领先的玻璃模具供应商,拥有自己的铸造、瓶罐和器皿工厂,产品远销全球60多个国家,实现全品类玻璃模具的生产,能够提供从设计、铸造、加工到交付客户工厂的一条龙专业的服务。

“建华模具追求在每个业务过程中消除浪费,终极目标是用可能达到的最低成本为我们客户提供世界级的质量、产品交付和服务,致力于成为世界范围内技术领先的高品质玻璃模具制造和服务商。”建华模具的核心竞争力是源源不断的创新力,以不断的学习来应对当下瞬息万变的市场变化,践行“精益生产”,行业独创“U型线生产模式”,压缩生产周期,做到品质保证。

建华模具始终着眼于人的成长,以人为本,用传统文化引领企业走向幸福,客户幸福、员工家庭幸福,企业才能真正幸福!终将有一天,“幸福建华,百年企业”将不再是梦想!

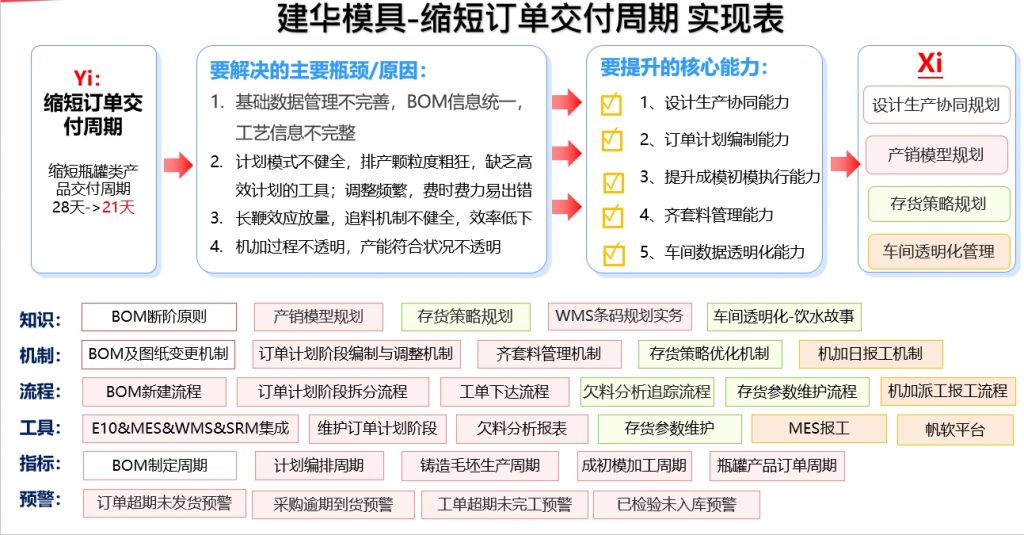

制造瓶颈

1.缺乏合理的销售预测,计划编制合理度有待提升,计划和实际生产无法高效协同。

2.生产执行过程中标准化机制不健全,前后道品质不稳定,产品结构导致瓶颈不确定。

3.缺乏追料机制,配对区等待时间长。

鼎华智能化方案实施

产销规划及计划制定机制

挑战

1.生管计划制定范围仅限于计划计划,铸造及采购计划由铸造厂和采购做二次分解

2.计划制定对于车间产能状况无从知晓,车间“产能黑洞”仅限于手动更新看板;

3.物料备料无策略,对于齐套状况手工统计,自己查看库存信息

4.铸造,机加工车间:初模,沉成模车间数据更新间隔一天,计划每日排产信息无法有效根据车间状况排定

5.铸造车间放量不受控,导致浪费,效率低下

对策

1.【建立MTO拉动式7+N+8计划模式】

销售接单评估,及生管排单需要及时掌控产能符合状况,用以排定可执行的生产计划,并做一周计划锁定;

2.【订单计划阶段拆分机制】

依据不通产品类型,设定订单计划阶段类别,区分订单交付八大阶段,对于订单执行进度完成状况做及时预警,用于接单与排产

3.【存货策略分类设定机制】

对于整套铸件的配件清单,做存货分类,铸件原材料做提前的备货准备,设定最高最低安全库存

车间透明化管控机制

挑战

1.车间机加工,由于扩产逐步购置设备,多年未做统一规划,离散加工存在停工待料,移转不畅,车间在制较多

2.车间信息反馈,依靠7位统计员手工更新看板从技术出图到采购到生产加工过程,滞后1天,“俄罗斯方块”式看板无法及时反应现场产能状况

3.现场生产异常状况,未能及时反馈,导致下到工序停工等待,有时会应为电/油/切削液等停机等待

4.生产过程,检验质检员巡检,员工自检习惯及质量门卡控无法有效实施开展

对策

1.【车间特殊工艺派工机制】

车间现场采用流水线式加工改造,提高流转效率,减少在制,普通工序员工自己领工,对于特殊工艺由调度进行派工,提高生产效率

2.【车间报工机制机制】

现场生产状况,通过出站报工,及时更新“多泳道注水”看板,产线符合状况及时“跳红”,便于快速效应调整

3.【质量门管控机制机制】

工序流转,采用员工“首件检”“员工自检”“质检员巡检”“质量门必检”五重自由组合必检工序返工,或重新铸造铸件

提升物料齐套管控机制

挑战

1.一单一BOM,订单需齐套发货,EXCEL分析欠料花费时间多,易出错,无法进行齐套分析

2.没有形成体系化欠料追踪模式

对策

1.【下阶物料追料机制】

通过工单用料齐套分析,自制件跟进和外购件订单预计进货表形成作料机制,并配合SRM及时做物料收料跟催

2.【物料参数设定机制】

依据不通的分类设定安全库存,最高库存,最低库存,及时做预警调整

方案實現路徑